|

| 品牌 | 鑫萬騰 |

| 貨號 | S1 |

| 是否危險化學品 | 否 |

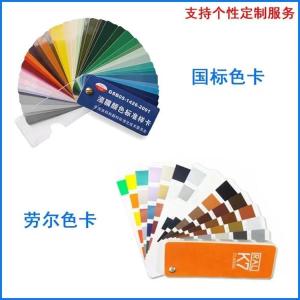

| 顏色 | 可調色 |

| 包裝規格 | 25 |

| CAS編號 | |

| 別名 | 環氧導靜電涂料 |

| 保質期 | 6個月 |

| 耐水性 | 強 |

| 是否進口 | 否 |

環氧耐油不導靜電防腐涂料施工工藝及說明書

一、產品概述

本產品為雙組分環氧類防腐涂料,由環氧樹脂、耐油顏填料、功能性助劑及專用固化劑復配而成,具備優異的耐礦物油、耐溶劑及防腐蝕性能,無導靜電功能,適用于不要求靜電導出的油品儲存、輸送設備及相關金屬構件的內外壁防護。

二、執行標準

- 耐腐蝕性、附著力等核心性能:符合 HG/T 3792-2005《環氧防腐涂料》 技術要求

- 耐油性:符合 GB/T 9274-1988《色漆和清漆 耐液體介質的測定》 中相關測試方法

三、核心技術參數

表格

項目 指標要求

附著力(劃格法,級) ≤1

鉛筆硬度 ≥1H

耐沖擊性(cm·kg) ≥50

耐彎曲性(mm) ≤2

耐油性(120#溶劑油,常溫浸泡720h) 漆膜無起泡、脫落、失光、變色

耐鹽霧性(3000h) 漆膜無起泡、銹蝕,單邊銹蝕蔓延≤2mm

表面電阻率(Ω) ≥1012(不導靜電)

干燥時間(25℃) 表干≤4h,實干≤24h,完全固化7d

四、適用范圍

適用于不涉及靜電釋放需求的柴油、潤滑油儲罐內壁、輸油管道外壁、油庫金屬支架、燃油設備外殼等金屬基材的防腐涂裝;嚴禁用于需要導靜電的易燃易爆油品儲罐、管道內壁等工況。

五、施工工藝要求

(一)基材預處理

1. 鋼材處理:采用噴砂或拋丸工藝,除銹等級需達到 Sa2.5級(GB/T 8923.1-2011),表面粗糙度控制在 30~75μm;無法噴砂的部位可采用機械打磨至 St3級,去除表面鐵銹、氧化皮、油污、灰塵等雜質。

2. 清潔要求:處理后的基材表面需無可見污染物,且需在 4小時內 進行涂漆,防止表面返銹或二次污染。

3. 特殊基材:鋁、不銹鋼等基材需先進行脫脂處理,再采用砂紙拉毛,增強涂層附著力。

(二)涂料配比與混合

1. 甲組分(漆料):乙組分(固化劑)= 5:1 (質量比),具體配比需嚴格按照產品出廠合格證標注執行,嚴禁隨意調整比例。

2. 混合前先將甲組分充分攪拌均勻,確保顏填料無沉淀;再緩慢加入乙組分,使用電動攪拌器攪拌 10~15 分鐘,直至混合體系均勻無顆粒。

3. 混合后的涂料需靜置 15~20分鐘 熟化;熟化后根據施工方法,可加入專用稀釋劑調整黏度,添加量為涂料總量的 0~5% ,稀釋劑過量會降低漆膜性能。

4. 混合涂料需在 8小時(25℃ ) 內用完,超時嚴禁繼續使用。

(三)施工方法

1. 推薦方法:無氣噴涂,噴涂壓力控制在 18~25MPa,噴嘴口徑 0.4~0.6mm,施工時保持噴嘴與基材表面距離 30~50cm ,走槍速度均勻,避免流掛。

2. 輔助方法

- 空氣噴涂:壓力 0.3~0.5MPa,稀釋劑添加量可適當增加,但不超過 8%;

- 刷涂/輥涂:適用于小面積修補或復雜構件,需均勻涂刷,避免漏涂、刷痕。

3. 施工環境要求

- 溫度:5~35℃,基材溫度需高于露點溫度 3℃ 以上;

- 相對濕度:≤85%;

- 避免在雨、霧、大風、沙塵天氣施工,施工現場需通風良好。

(四)涂裝間隔與漆膜厚度

1. 涂裝間隔(25℃)

- **間隔:8h;

- 最長間隔:7d;超過最長間隔需對前道漆膜表面進行輕度打磨(砂紙拉毛),清除表面浮塵后再涂下一道。

2. 漆膜厚度

- 總干膜厚度:250~350μm;

- 分2~3道涂裝,每道干膜厚度控制在 80~120μm,濕膜厚度可根據干膜密度換算(濕膜厚度=干膜厚度/涂料固體分含量)。

六、注意事項

1. 安全防護

- 涂料及稀釋劑為易燃品,施工及儲存需遠離火源、熱源,施工現場嚴禁煙火,配備干粉滅火器等消防設備;

- 施工人員需佩戴防毒面具、防護手套、護目鏡,避免皮膚直接接觸涂料,施工后及時清洗皮膚。

2. 性能保障

- 嚴禁在漆膜未完全固化前接觸油品、酸堿等介質,常溫下完全固化需7d,低溫環境需延長固化時間,或選用低溫固化劑;

- 施工過程中不得混入水分、灰塵等雜質,否則會導致漆膜起泡、針孔等缺陷。

3. 儲存要求

- 甲、乙組分分開密封儲存于陰涼干燥通風處,溫度 5~30℃,避免陽光直射;

- 產品保質期為12個月,超過保質期需檢測合格后方可使用。

七、質量檢驗

1. 每道涂層檢驗:施工后檢查漆膜外觀,應平整光滑,無流掛、針孔、氣泡、漏涂等缺陷。

2. 最終涂層檢驗:完全固化10d后,檢測干膜厚度、附著力、耐沖擊性等指標,符合技術參數要求方可投入使用;耐油性、耐鹽霧性,按標準測試,測試沒問題后可投入使用。